|

业务背景:

石化行业作为国民经济支柱产业,其工业制造环节兼具设备精密化、工况复杂化、安全严管化等特点,其精度要求远高于一般制造业。

引入AI工业视觉检测大模型,是石化行业破解生产过程难点痛点的最优解,其不仅能精准响应企业对质检准确率、EHS风险管控、工艺优化的核心诉求,更能推动石化工业制造从“传统经验型”向“智能数据型”转型,促进其构建新质生产力。

业务挑战:

● 传统质检效率、准确率双低,且EHS风险高

人工长时间面对精密仪器细节,易受疲劳、主观判断影响,导致人工目检速度难以匹配产线节奏,导致漏检、误检,缺陷识别准确率仅约70%,制约生产效能与质量稳定性。同时,一线人员长期暴露于高温、噪声、化学物质及机械操作风险中,存在职业健康隐患。

● 数据样本不足,建模难度大

石化行业产品缺陷具有多样性与复杂性,存在负样本稀缺且分布不均,样本分布失衡问题突出,各类缺陷产品(负样本)分散,模型难以有效学习关键特征。此外,样本泛化能力不足,不同生产线、不同批次产品的缺陷特征存在差异,导致模型在实际落地时易出现识别偏差。

● 复杂环境干扰视觉检测效果

工业现场存在的粉尘、烟雾、油污等易附着在检测镜头或被测物体表面,可能造成图像噪点、模糊与失真,降低识别准确率与系统稳定性。现场环境下的光线折射、设备反光,以及物料本身的颜色差异、纹理不均等,也会导致缺陷特征失真、一致性差,增加特征提取难度。

● 实时检测与反馈能力待提升

石化产线具有连续化、高速运转的特性,对AI视觉质检的实时性提出严苛要求,需实现秒级检测、实时反馈与快速处置。若图像处理速度不足,易引发产线堵塞、误检率上升甚至非计划停机,造成重大生产损失。

解决方案:

● AI视觉质检替代人工,破解效率与安全难题

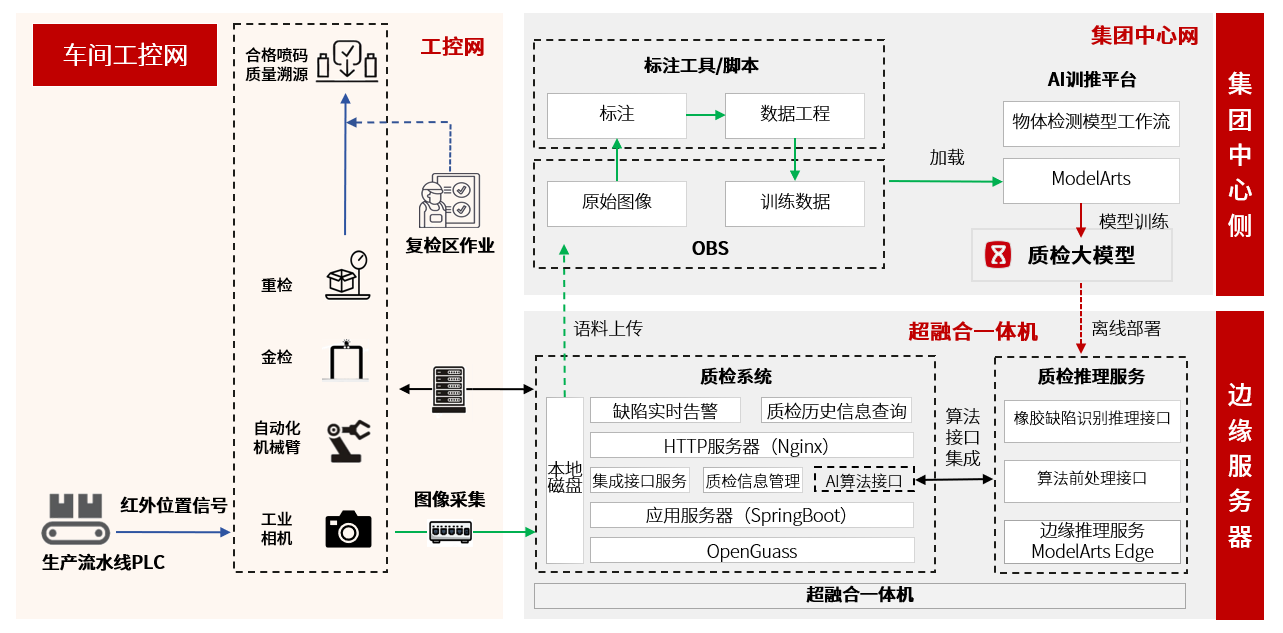

依托软通动力工业质检经验,应用华为昇腾云和盘古大模型,构建高精度可快速部署方案,通过工业相机与集成服务,实现勘探测井仪器、橡胶产线、管材缺陷场景自动化实时检测。

● 小样本高精度建模,突破数据稀缺制约

软通动力在华为云ModelArts Studio上,融合小样本训练经验与数据增强技术,有效提升模型在有限样本下的特征表达与泛化能力。某典型场景中,仅使用200张图像即实现95%的识别准确率,关键指标全面达标。

● 软硬协同抗干扰,保障复杂环境识别稳定性

基于软通动力环境适应性技术,构建涵盖算法、环境与硬件的全链路抗干扰方案,以图像预处理模块、工业照明系统、定制防尘装置等措施,系统性抑制粉尘、反光与振动干扰,保障成像与识别持续稳定。

● 高实时推理体系,实现产线无缝协同

凭借软通动力边缘推理集成经验,构建涵盖加速、处理与调度的全链路低延迟方案,部署高性能推理服务器、实施ROI剪裁与多线程并行处理,并与产线自动化系统深度集成,实现“采集-推理-响应”毫秒级闭环。

|